QUALITY

Sản xuất chế tạo

Tại Công ty Động cơ Công nghiệp Guangxi Cumminstrò bắn cá, có một dây chuyền lắp ráp, một dây chuyền kiểm tra, một dây chuyền sơn và một dây chuyền hỗ trợ. Diện tích khu vực sản xuất của công ty này lên đến 44.989 mét vuông, tạo nên một không gian hiện đại và chuyên nghiệp để phục vụ quá trình sản xuất. Với cơ sở vật chất được bố trí khoa học và đầy đủ trang thiết bị, công ty không ngừng nâng cao hiệu quả sản xuất và chất lượng sản phẩm, đáp ứng nhu cầu ngày càng cao từ thị trường trong nước và quốc tế.

Dây chuyền lắp ráp là một hệ thống sản xuất tự động hóa caotrò bắn cá, trong đó sử dụng các công cụ siết ốc Atlas điện để đảm bảo độ siết và chính xác kiểm soát. Ngoài ra, hệ thống Toolsnet được tích hợp để quản lý và phân tích hiệu quả siết ốc cũng như khả năng đáp ứng quá trình sản xuất, giúp tối ưu hóa chất lượng và hiệu suất tổng thể của dây chuyền.

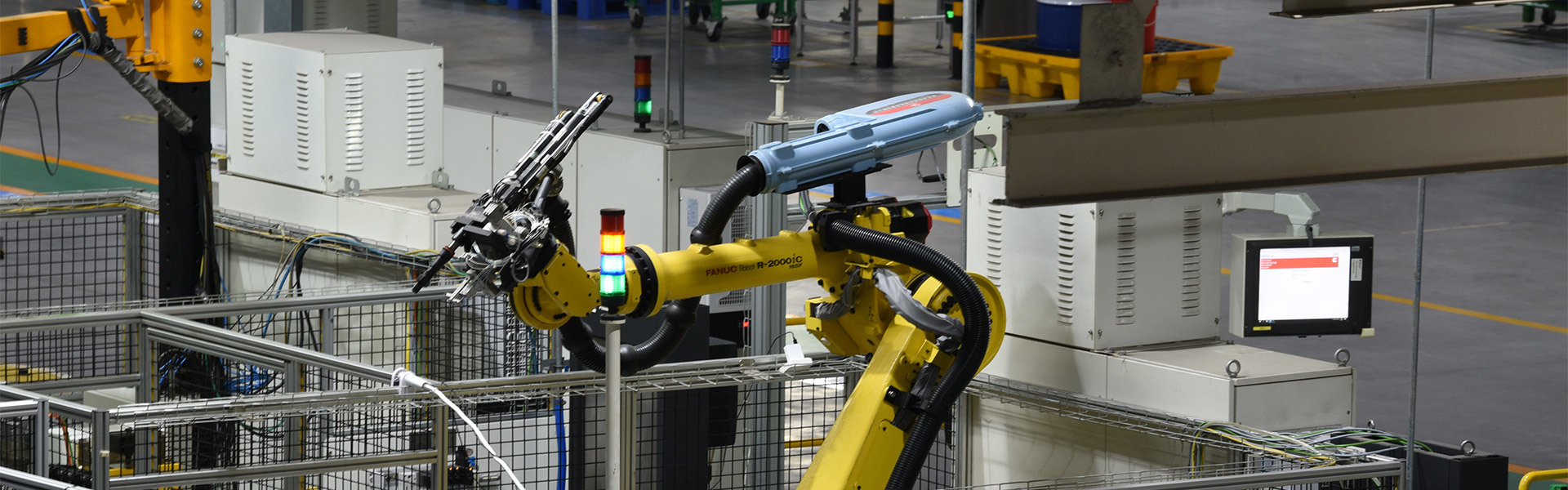

Tại dây chuyền sản xuấttrò bắn cá, các thiết bị tự động đã được áp dụng để thực hiện lắp ráp, đồng thời nhiều thiết bị kiểm tra trực tuyến hoàn toàn tự động cũng đã được sử dụng, góp phần quan trọng trong việc đảm bảo rằng các đặc tính quan trọng của động cơ luôn nằm trong tầm kiểm soát. Dòng thiết bị hiện đại này không chỉ giúp tăng cường độ chính xác và hiệu quả trong quá trình sản xuất mà còn giảm thiểu tối đa sai sót trong các khâu kiểm tra. Điều này mang lại sự yên tâm cho đội ngũ kỹ thuật khi theo dõi hoạt động của động cơ và đảm bảo rằng mọi thông số đều đạt tiêu chuẩn chất lượng cao nhất.

Việc sử dụng công nghệ của Atlas để điều chỉnh tự động khoảng cách van cho phép hệ thống có khả năng phòng ngừa lỗi tự động cũng như tích hợp chức năng thu thập dữ liệu. Hơn nữatrò bắn cá, nhờ vào những cải tiến trong thiết kế, hệ thống này không chỉ tăng cường hiệu quả hoạt động mà còn giúp tiết kiệm thời gian và công sức một cách đáng kể.

Dây thử nghiệm được sử dụng trong khâu kiểm tra cuối cùng của động cơtrò bắn cá, với thiết bị chính bao gồm giàn thử nhiệt tự động AVL, kiểm tra bằng ánh sáng đen (black light) và dây chuyền lắp đặt trước và sau khi thử nhiệt. Tất cả các thiết bị này hoạt động đồng bộ để đảm bảo kiểm tra chính xác và duy trì chất lượng hoàn hảo cho từng động cơ xuất xưởng. Bên cạnh đó, hệ thống còn được trang bị các công nghệ tiên tiến để tối ưu hóa quá trình kiểm tra, từ đó nâng cao độ tin cậy và hiệu quả sản xuất.

Dây chuyền sơn bao gồm ba phần chính: xử lý tiền kỳtrò bắn cá, phun sơn và xử lý sau khi sơn. Sử dụng sự kết hợp giữa robot phun sơn ABB tự động và sơn thủ công để sửa lỗi, hệ thống có thể nhận diện tự động thông tin model động cơ, chọn đường phun sơn và màu sắc một cách thông minh. Nó có thể hỗ trợ đến 7 màu khác nhau và thực hiện việc chuyển đổi màu tự động một cách trơn tru. Ngoài ra, hệ thống này còn được tích hợp thêm tính năng kiểm tra chất lượng tự động để đảm bảo sản phẩm luôn đạt tiêu chuẩn cao nhất.

Dây chuyền lắp ráp bên ngoài chủ yếu được sử dụng để lắp đặt các bộ phận ngoại vi của động cơ. Trong toàn bộ quy trình sản xuấttrò bắn cá, tất cả các bước siết chặt cuối cùng đều được thực hiện bằng súng siết bulong điện Atlas, giúp đảm bảo hiệu quả và khả năng ổn định trong quá trình siết chặt các chi tiết nối. Ngoài ra, việc sử dụng công nghệ hiện đại này còn góp phần nâng cao chất lượng tổng thể của sản phẩm, giảm thiểu sai số trong quá trình lắp ráp.

Toàn bộ dây chuyền sản xuất đã áp dụng hệ thống điều hành sản xuất CMEStrò bắn cá, đây là hệ thống điều hành sản xuất thế hệ tiếp theo của Cummins. Hệ thống này không chỉ tự động thực hiện các biện pháp phòng ngừa lỗi trong quy trình mà còn theo dõi thời gian thực trạng thái xây dựng động cơ và thu thập thông tin quá trình lắp ráp động cơ, từ đó đảm bảo chất lượng quá trình một cách toàn diện. Bên cạnh đó, CMES còn tích hợp khả năng phân tích dữ liệu chi tiết, giúp nhà máy tối ưu hóa hiệu quả sản xuất và giảm thiểu sai sót đến mức thấp nhất có thể.

Chế tạo thông minhtrò bắn cá, tạo nên sự xuất sắc

Không tổn thương an toàntrò bắn cá, không khuyết điểm chất lượng, không lãng phí chi phí, không trì hoãn phản hồi

- Nhà máy thông minh hiện đại COS

- Hệ thống thông tin sản phẩm độc quyền CPIF&PPIF

- Hệ thống quy hoạch công nghệ suốt vòng đời PPMS

- Quản lý sức khỏe thiết bị PEIMS

- Hệ thống thực thi sản xuất CMES

- Hệ thống quản lý tài nguyên doanh nghiệp toàn cầu ERP

- Hệ thống quản lý kho hàng toàn module WMS

- Giám sát và quản lý năng lượng số hóa EMS

32%

- Tỷ lệ tự động hóa toàn bộ 53 vị trí làm việc

- Robot cộng tác

- Robot công nghiệp

- AGV

- Áp dụng nhiều công nghệ mới như hệ thống thị giác và nhiều hơn nữa

86%

- Tỷ lệ bao phủ 202 bộ hệ thống siết bu lông điện Atlas tự động

600+

- Xây dựng toàn diện hệ thống kiểm soát chất lượng sản xuất với hơn 20 loại cơ cấu phòng ngừa lỗi

- Tổng số hơn 600 điểm kiểm soát phòng ngừa lỗi

100%

- Hệ thống phát hiện trực tuyến đặc tính quan trọng IPV

- Kiểm tra rò rỉ bán tự động

- Kiểm tra động cơ hoàn toàn tự động EOL

- Hệ thống kiểm tra cuối cùng bằng thị giác

- Xây dựng toàn diện hệ thống ngăn ngừa chảy ra ngoài